辊式破碎机辊皮修复方法介绍

作者: 华机重工 来源: www.chinahuaji.com

导读:

如何修复辊式破碎机辊皮磨损,首先要知道辊皮磨损的主要原因,即受损辊皮材料的硬度。当骨料的硬度和抗压强度超过300 MPa时,骨料不易断裂,辊皮容易磨损,辊皮材料的强度一般由

如何修复辊式破碎机辊皮磨损,首先要知道辊皮磨损的主要原因,即受损辊皮材料的硬度。当骨料的硬度和抗压强度超过300 MPa时,骨料不易断裂,辊皮容易磨损,辊皮材料的强度一般由高锰钢和特殊碳钢(铬铁、锰钢等)制成。耐磨性好,可以提高辊皮的耐磨性。辊轮的表面形状、尺寸和工作条件当辊皮表面不光滑、尺寸不符合要求或不能正常工作时,辊皮就会磨损。给料过程中分布不均匀,不仅辊皮磨损快,而且辊皮表面形成环形凹槽,导致粉碎产品粒度不均匀。辊式破碎机运行中注意给料粒度的大小。如果粒度过大,会产生很大的影响,尤其是在粗磨过程中,会加重对辊皮的磨损。通过辊式破碎机辊皮损坏的原因,可以找到解决辊皮磨损问题的正确方法。

辊式破碎机修复辊皮的有效方法有二:

一、就地堆焊法,即原位表面处理和原位切削。

就地堆焊法通过焊接来填补磨损的间隙。这种方法简单实用,不影响生产。此外,焊件具有良好的硬度和耐磨性,但缺点是仅适用于焊接性好的轧辊(铸钢轧辊等)。焊接时,应注意:

(1)小直径焊接带、小电流焊接规范和分层焊接。这样可以降低热应力,避免大变形和裂纹。

(2)焊机的接地不应放在轴上,而应直接放在辊轮上。请不要让电流通过滚动轴承产生火花,也不要加热辊子表面和轴承导轨。此外,也可以采用拆卸后维修的方法,即车床修好后,所有的轮子都可以同轴拆卸安装在机器上。

(3)在表面处理过程中,经常对表面零件进行检查,确保整体尺寸合适。自动埋弧焊技术可以加强对现有磨损辊套的维护。修复后的辊套使用寿命比铸造新的辊套和修复电极表面要长得多。用户使用钢材修复辊套时,需要加工锰钢构件,而普通钢构件需要用焊条焊接,修复效果忽略不计。

辊式破碎机的耐磨堆焊焊条,通过反复调整电极的涂层成分,找到了适合辊式破碎机辊皮表面处理的合金体系,通过差锡金相分析和x光分析,新研制的辊式破碎机辊皮具有良好的耐磨电极性能。

挤压辊堆焊方法

(1)焊接前,应根据其说明烘烤电极。

(2)焊接后,缓慢预热和冷却焊接零件。

(3)选择功率10kva以上的DC焊机或功率20kva以上的交流焊机。DC焊机的应用必须颠倒过来(电极与阳极相连)。焊接时,交流焊机需要70V空载电压和200A电流。空载电压低于70V时,应根据电极和母料的浓度和溶解情况增加电流。

(4)表面处理阶段和厚度:用506棒预热轧辊,焊接1-3层表面,堆成一圈。然后,将几个D-667层均匀堆叠到所需的厚度。D-667焊接层表面处理后,焊接表面厚度为3-5mm的D-65焊接层,然后将凸点焊接到D-65上。(辊皮表面磨损的培养需要两个因素:破坏材料所需的压力和相对断裂。压力由材料的性质决定,很难改变。然而,辊皮表面上的斑点更容易减少突起和辊表面之间的相对滑动。早期在海洋中使用的山体密封可以防止材料的圆周滑动,但挤压时材料的轴向滑动不受限制。特别是,如果颗粒挤压较小的材料,磨损可能会更严重。相比之下,DIA和硬点辊的耐磨性好。)环形条纹的边长为4 ~ 5厘米,焊接宽度约为1厘米,高度约为4毫米。每个耐磨层的厚度必须均匀,以便压辊在应用中永久附着在圆周上。

(5)当焊件与高温永久连接时,应实施三个系统。裂纹是辊式破碎机耐磨电极焊接中常见的问题。

二、就地切削法

主要方法如下:

1 .焊前预热,层间温度控制。

2.焊后冷却卸压。焊接后消除应力的热处理。

3.为了避免多层表面处理时出现裂纹,请使用低氢表面电极。

4.必要时,表层与母材之间的转换层(低C杆破碎机破碎的矿石和岩石一般硬度较高,机器长期磨损严重。

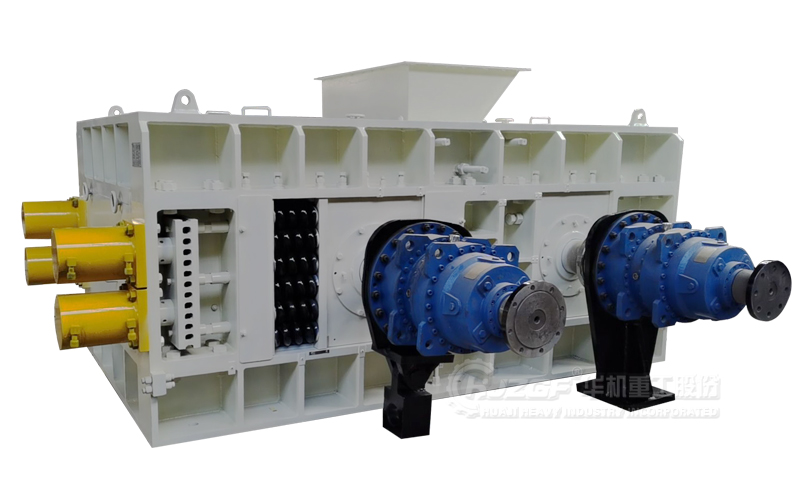

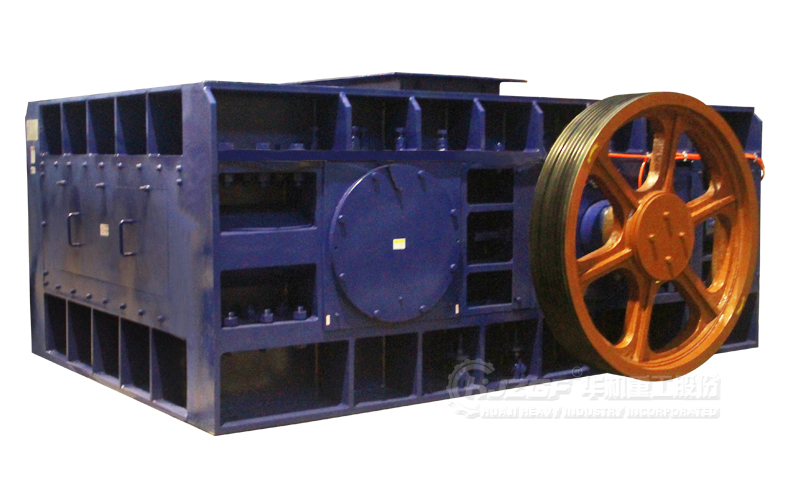

山东华机重工辊式破碎机设备发货现场实拍

设备必须定期检查和维护,任何故障或损坏都应及时修复。为了提高辊式破碎机的正常运行效率,必须正确认识辊皮磨损的因素及解决方法。

上一篇:双辊破碎机的使用技巧分析

下一篇:辊式破碎机的结构原理及参数